Вытворчы працэс цвёрдасплаўнага металу Часта кажуць, што для павышэння эфектыўнасці апрацоўкі неабходна аптымізаваць тры ключавыя параметры рэзання — хуткасць рэзання, глыбіню рэзання і хуткасць падачы, бо гэта звычайна самы просты і прамы падыход. Аднак павелічэнне гэтых параметраў часта абмежавана ўмовамі існуючых станкоў. Таму найбольш эканамічным і зручным метадам з'яўляецца выбар правільнага інструмента. Цвёрдасплаўныя інструменты ў цяперашні час з'яўляюцца асноўнымі на рынку інструментаў. Якасць цвёрдасплаўнага металу вызначаецца трыма фактарамі: матрыцай (шкілетам) цвёрдасплаўнага металу, структурай і формай ляза (плоці) і пакрыццём (скурай). Сёння мы падрабязна разгледзім апрацоўчыя інструменты, ад «шкілета да плоці». Склад матрыцы цвёрдасплаўнага металу Матрыца цвёрдасплаўнага металу складаецца з двух асноўных кампанентаў:

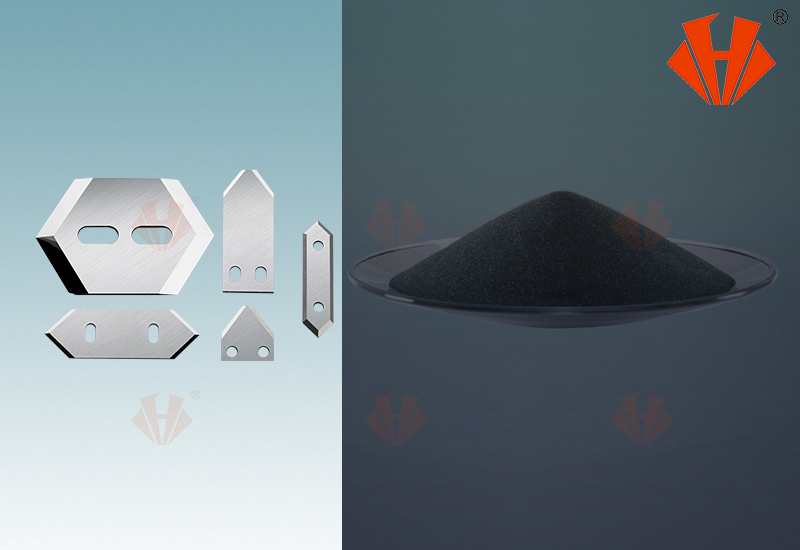

Фаза загартоўкі: сюды ўваходзяць такія матэрыялы, як карбід вальфраму (WC) і карбід тытана (TiC), якія спачатку ўяўляюць сабой парашкі.

Не варта недаацэньваць гэтыя парашкі — яны з'яўляюцца асноўнай сыравінай для ўсіх цвёрдых сплаваў.

Вытворчасць карбіду вальфраму:Карбід вальфраму вырабляецца з вальфраму і вугляроду. Парашок вальфраму са сярэднім памерам часціц 3–5 мкм змешваецца з сажай у шаравым млыне для сухога змешвання. Пасля стараннага змешвання сумесь змяшчаецца ў графітавы паддон і награваецца ў графітавай печы супраціву да 1400–1700°C. Пры гэтай высокай тэмпературы адбываецца рэакцыя, утвараючы карбід вальфраму.

Уласцівасці:Карбід вальфраму — надзвычай цвёрды, але далікатны матэрыял з тэмпературай плаўлення вышэй за 2000°C, а часам перавышае 4000°C. Гэта вызначае высокую цвёрдасць і зносаўстойлівасць сплаву.

Звязальны метал: звычайна выкарыстоўваюцца металы групы жалеза, такія як кобальт (Co) і нікель (Ni), прычым кобальт з'яўляецца найбольш распаўсюджаным у апрацоўцы.

Напрыклад, калі карбід вальфраму змешваюць з кобальтам, утрыманне кобальту мае вырашальнае значэнне для ўласцівасцей цвёрдага сплаву. Больш высокае ўтрыманне кобальту паляпшае трываласць, а ніжэйшае ўтрыманне кобальту павышае цвёрдасць і зносаўстойлівасць.

Вытворчы працэс

1. Падрыхтоўка парашка (мокры памол) У камеры памолу сыравіна здрабняецца да патрэбнага памеру часціц у асяроддзі этанолу, вады і арганічных звязальных рэчываў. Гэты працэс, вядомы як мокры памол, прадугледжвае даданне арганічных або неарганічных растваральнікаў у якасці дапаможных рэчываў для памолу.

▶ Чаму менавіта мокрае памолванне?

▶Сухое памолванне можа здрабніць матэрыялы толькі да мікроннага ўзроўню (напрыклад, больш за 20 мкм), таму што ніжэй за гэты памер электрастатычнае прыцягненне выклікае моцную агламерацыю часціц, што ўскладняе далейшае памолванне.

▶Мокры памол з ужываннем дапаможных рэчываў для памолу можа паменшыць памер часціц да некалькіх мікронаў ці нават нанаметраў.

▶Працягласць: У залежнасці ад сыравіны, мокры памол займае прыблізна 8–55 гадзін, што прыводзіць да аднастайнай суспензіі сыравіны.

2. Распыляльная сушка Вадкую сумесь перапампоўваюць у распыляльную сушылку, дзе гарачы азот выпарае этанол і ваду, пакідаючы пасля сябе аднастайны грануляваны парашок.

▶Высушаны парашок складаецца са сферычных часціц дыяметрам ад 20 да 200 мкм. Для параўнання, самы дробны парашок мае таўшчыню менш за палову чалавечага воласа.

▶Высушаная пульпа адпраўляецца на кантроль якасці, каб забяспечыць кансістэнцыю.

3. Прэсаванне. Правераны парашок падаецца ў прэсавую машыну для вырабу ўставак інструмента.

▶Прэсавальная форма змяшчаецца ў машыну, а пуансон і матрица кіруюцца для прэсавання парашка ў асноўную форму і памер інструмента.

▶У залежнасці ад тыпу ўстаўкі, неабходны ціск можа дасягаць 12 тон.

▶Пасля прэсавання кожная ўстаўка ўзважваецца для забеспячэння якасці і дакладнасці.

4. Спяканне. Свежаспрацаваныя ўстаўкі вельмі далікатныя і патрабуюць загартоўкі ў печы для спякання.

▶Устаўкі праходзяць 13 гадзін тэрмічнай апрацоўкі пры тэмпературы 1500°C, дзе расплаўлены кобальт злучаецца з часцінкамі карбіду вальфраму. Пры тэмпературы 1500°C сталь плавіцца гэтак жа хутка, як шакалад.

▶Падчас спякання поліэтыленгліколь (ПЭГ) у сумесі выпараецца, і аб'ём устаўкі памяншаецца прыблізна на 50%, дасягаючы пэўнага ўзроўню цвёрдасці.

5. Апрацоўка паверхні (хонінгаванне і пакрыццё). Каб дасягнуць дакладных памераў, пласціны падвяргаюцца хонінгаванню для шліфавання верхняй і ніжняй паверхняў.

▶Паколькі спечаныя цвёрдасплаўныя ўстаўкі надзвычай цвёрдыя, для дакладнага шліфавання выкарыстоўваюцца прамысловыя алмазныя шліфавальныя кругі.

▶Гэты этап патрабуе высокай дакладнасці тэхналогіі шліфавання. Напрыклад, у Швецыі выкарыстоўваецца перадавая 6-восевая тэхналогія шліфавання, каб задаволіць надзвычай строгія патрабаванні да дапушчальных адхіленняў.

Пасля шліфоўкі ўстаўкі чысцяцца, пакрываюцца і падвяргаюцца канчатковай праверцы якасці.

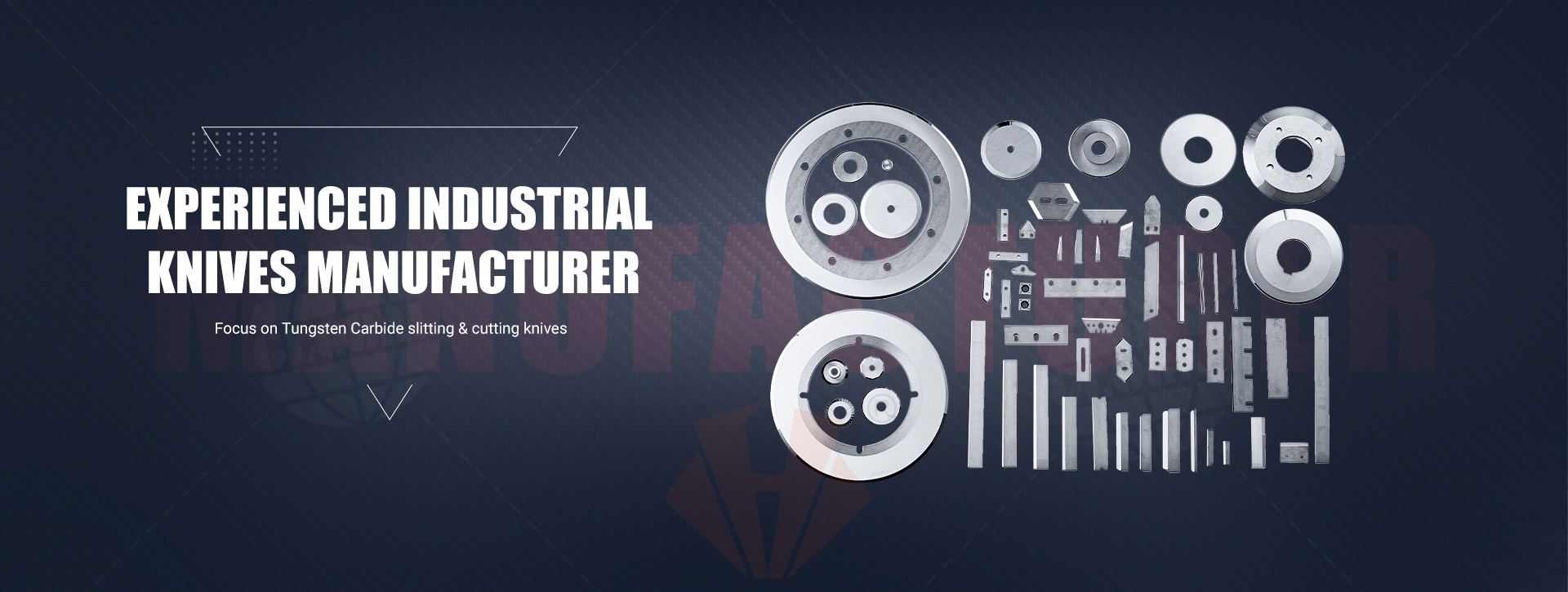

Чаму варта выбраць карбід Чэндухуасіна?

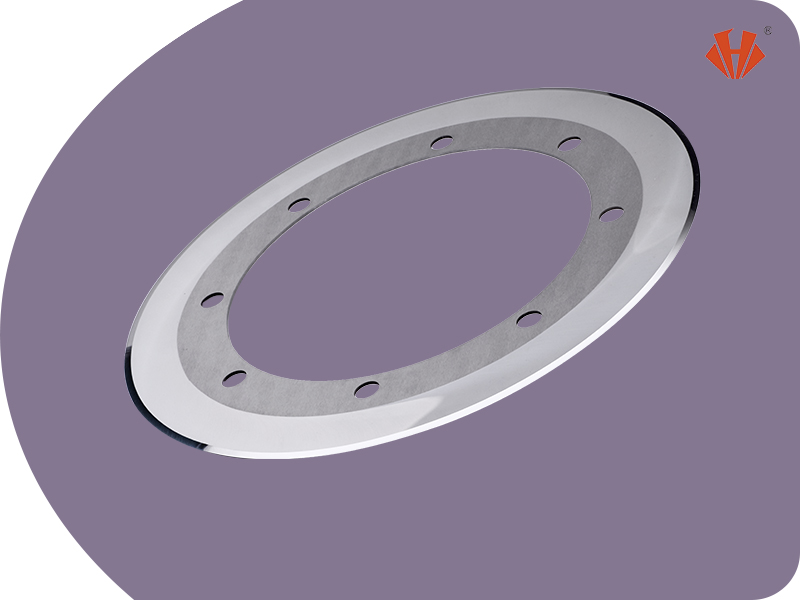

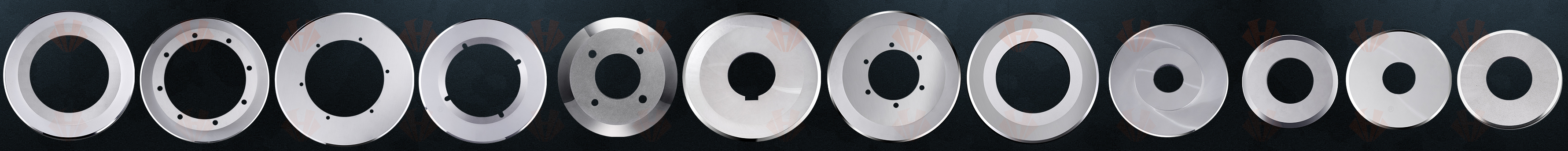

Карбід Chengduhuaxin вылучаецца на рынку сваёй прыхільнасцю да якасці і інавацый. Іх карбід-вальфрамавыя ляза для дываноў і карбід-вальфрамавыя шліцавыя ляза распрацаваны для дасягнення найвышэйшай прадукцыйнасці, забяспечваючы карыстальнікаў інструментамі, якія забяспечваюць чыстыя і дакладныя разрэзы, вытрымліваючы пры гэтым нагрузкі цяжкага прамысловага выкарыстання. Шліцавыя ляза Chengduhuaxin Carbide, зробленыя з акцэнтам на даўгавечнасць і эфектыўнасць, з'яўляюцца ідэальным рашэннем для галін прамысловасці, якія патрабуюць надзейных рэжучых інструментаў.

CHENGDU HUAXIN CEMENTED CARBIDE CO., LTD з'яўляецца прафесійным пастаўшчыком і вытворцамвырабы з карбіду вальфраму,такія як нажы з цвёрдасплаўнымі ўстаўкамі для апрацоўкі дрэва, цвёрдасплаўныядыскавыя нажыдлястрыжні для фільтраў для тытуню і цыгарэт, круглыя нажы для разразання для разразання гафрыраванага кардона,тры ляза для брытвы / тры ляза з прарэзамі для ўпакоўкі, стужкі, рэзкі тонкай плёнкі, ляза для рэзкі валакна для тэкстыльнай прамысловасці і г.д.

За больш чым 25 гадоў развіцця наша прадукцыя экспартуецца ў ЗША, Расію, Паўднёвую Амерыку, Індыю, Турцыю, Пакістан, Аўстралію, Паўднёва-Усходнюю Азію і г.д. Дзякуючы выдатнай якасці і канкурэнтаздольным цэнам, наша працавітасць і хуткая рэакцыя атрымліваюць адабрэнне нашых кліентаў. Мы таксама хацелі б усталяваць новыя дзелавыя адносіны з новымі кліентамі.

Звяжыцеся з намі сёння, і вы атрымаеце асалоду ад якасных паслуг і паслуг, якія мы прапануем!

Частыя пытанні кліентаў і адказы Huaxin

Гэта залежыць ад колькасці, звычайна 5-14 дзён. Як вытворца прамысловых лязоў, Huaxin Cement Carbide плануе вытворчасць у адпаведнасці з заказамі і просьбамі кліентаў.

Звычайна 3-6 тыдняў, калі вы запытваеце нажы для машын на заказ або прамысловыя ляза, якіх няма на складзе на момант пакупкі. Умовы пакупкі і дастаўкі Sollex можна знайсці тут.

калі вы запытваеце нажы для машын або прамысловыя ляза па індывідуальнай замове, якіх няма ў наяўнасці на момант пакупкі. Знайдзіце ўмовы пакупкі і дастаўкі Sollexтут.

Звычайна T/T, Western Union... першыя дэпазіты. Усе першыя заказы ад новых кліентаў аплачваюцца загадзя. Далейшыя заказы можна аплаціць па рахунку-фактуры...звяжыцеся з намідаведацца больш

Так, звяжыцеся з намі. Прамысловыя нажы выпускаюцца ў розных формах, у тым ліку з верхнім выемчатым, ніжнім круглым выемчатым нажом, зубчастым нажом, круглым перфарацыйным нажом, прамым нажом, гільяцінным нажом, нажом з вострым канцом, прастакутным лязом для брытвы і трапецападобным лязом.

Каб дапамагчы вам выбраць найлепшы лязо, кампанія Huaxin Cement Carbide можа прадаставіць вам некалькі ўзораў лязоў для тэставання ў вытворчасці. Для рэзкі і апрацоўкі гнуткіх матэрыялаў, такіх як поліэтыленавая плёнка, фальга, вініл, папера і іншыя, мы прапануем пераўтваральныя ляза, у тым ліку ляза для рэзкі з прарэзамі і ляза для брытвы з трыма прарэзамі. Адпраўце нам запыт, калі вас цікавяць ляза для машын, і мы зробім вам прапанову. Узоры нажоў, вырабленых на заказ, недаступныя, але вы можаце заказаць мінімальную колькасць.

Існуе мноства спосабаў падоўжыць тэрмін службы і захоўвання вашых прамысловых нажоў і лязоў, якія ёсць у наяўнасці. Звяжыцеся з намі, каб даведацца, як правільная ўпакоўка машынных нажоў, умовы захоўвання, вільготнасць і тэмпература паветра, а таксама дадатковыя пакрыцці абароняць вашы нажы і падтрымаюць іх рэжучыя здольнасці.

Час публікацыі: 18 ліпеня 2025 г.